欢迎访问启东市亿方密封科技有限公司官方网站!

O型圈

O型密封圈是指截面为"O"形的橡胶圈。是液压与气压传动系统中使用广泛的一种。主要用于机械部件在静态条件下防止液体和气体介质的泄露。在某些情况下,O型密封圈还能用做轴向往复运动和低速旋转运动的动态密封元件。其结构简单、安装方便、成本低、易维修、材质多样。可作为油、水、气体等各种各样流体的密封使用。根据不同的条件,可分别选择不同的材料与之相适应。

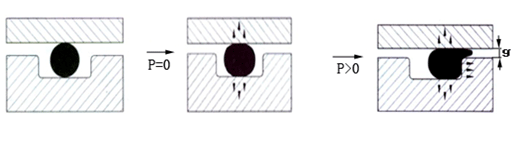

从密封原理来看,O型密封圈是一种挤压型密封,挤压型密封的基本工作原理是依靠密封件发生弹性变形,在密封接触面上造成接触压力,接触压力大于被密封介质的内压,则不发生泄漏,反之则发生泄漏。

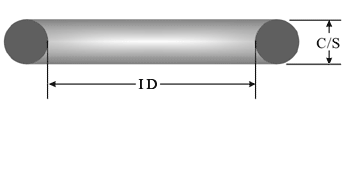

标示方法

O型圈规格表示方法:内径*线径(ID*C/S)

可选择标准:国标GB3452.1系列美标AS568系列日标JIS B 2401系列

★注:另可订制非标规格尺寸

为什么选择亿方

信赖正品亿方

1、我公司与客户坚实的合作伙伴关系的实现取决于如下几个基本方面:材料的适用性、创新实力、严格的质量管理以及功能整合的丰富经验。我公司拥有多套模具与庞大的原料数据库,具有足够的经验处理密封件在各种介质和各种工况中的密封问题。

2、采购时,依照重要性及功能划分,密封零部件有时被作为C类物资采购,实际上密封部件应当属于A类物资。液压气动阀密封件是该技术的核心部件。

3、自从公司投产以来,技术的可靠性、系统的高效性、环境方案以及客户坚实的合作伙伴关系促使公司不断地发展,通过各种密封件提供的附加特性展示其在功能整合方面的专业技术,亿方充分证明其具备足够的经验,处理密封件与各种介质、润滑剂之间的互相作用。

我们的原材料优势

与杜邦公司、JSR公司、道康宁公司的紧密合作以及庞大的原料配方数据库,使我们的原材料物性相对稳定,产品品质可控,独立的橡胶配方设计能力使我们更大程度地满足客户的实际工况需要。

我们的产品检验和质量控制

来料检验

入库前的所有原料进行检测,并出具相应的原材料物性报告,并与原料自带的物性报告进行对比,两份物性报告检测值相符,方可入库。

模具检验

模具开发完成或模具清洗完上机后,我们将对模具全尺寸进行检验,确保每一个腔体的产品品质一致。

产品中检

产品生产过程中中检人员定时对半成品进行检验,确保工艺的合理性,把次品率控制在合理范围之内。

质量控制

品质部会对每一批产品进行外观抽检。

成品全检

光学全检机能够确保产品外观,尺寸100%合格。

成品全检

光学全检机能够确保产品外观,尺寸100%合格。

技术要求

工况条件

工作压力:0~70Mpa(高压时需要加配挡圈)

速 度:最大往复速度可达0.5m/s 最大旋转速度可达2.0m/s

使用温度:-60℃~320℃

工作介质:各种润滑油、液体及气体

材质硬度与工作压力的关系

O型圈硬度与其是否耐压有直接的关系。通常情况下,O型圈硬度越高,它的耐高压能力越强。

| 硬度(邵氏A)/ 度 | 50±5 | 60±5 | 70±5 | 80±5 | 90±5 |

| 工作压力静密封/Mpa ≤ | 0.5 | 1 | 10 | 20 | 50 |

| 工作压力(往复运动, 速度≤0.2m/s)/Mpa ≤ |

0.5 | 1 | 8 | 16 | 24 |

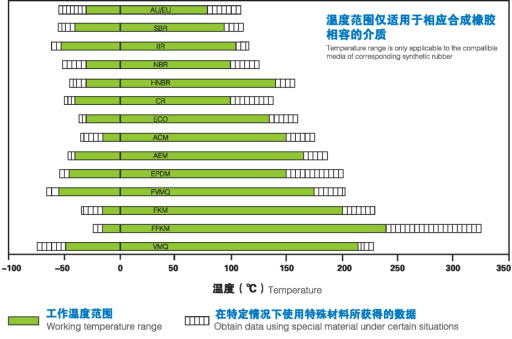

不同合成橡胶的使用温度范围

现有的各种合成橡胶材质可满足O型圈在不同情况下的工作温度。根据产品工况,可以选取适合其温度的O型圈橡胶材质。

构造设计

尺寸公差标准表:单位(mm)

| 内径(ID) | 公差(±) |

| ≤2 | 0.1 |

| 2.01-10 | 0.13 |

| 10.01-20 | 0.19 |

| 20.01-30 | 0.26 |

| 30.01-40 | 0.34 |

| 40.01-50 | 0.41 |

| 50.01-60 | 0.48 |

| 60.01-70 | 0.55 |

| 70.01-80 | 0.61 |

| 80.01-90 | 0.69 |

| 90.01-100 | 0.76 |

| 100.01-125 | 0.82 |

| 125.01-140 | 0.99 |

| 140.01-155 | 1.09 |

| 155.01-175 | 1.19 |

| 内径(ID) | 公差(±) |

| 175.01-200 | 1.33 |

| 200.01-250 | 1.49 |

| 250.01-280 | 1.82 |

| 280.01-330 | 2.01 |

| 330.01-360 | 2.33 |

| 360.01-400 | 2.52 |

| 400.01-440 | 2.78 |

| 440.01-470 | 3.05 |

| 470.01-500 | 3.32 |

| 500.01-530 | 3.41 |

| 530.01-560 | 3.6 |

| 560.01-600 | 3.78 |

| 600.01-630 | 4.03 |

| 630.01-650 | 4.22 |

| 650.01-670 | 4.34 |

| 线径(CS) | 公差(±) |

| - 2.00 | 0.08 |

| 2.01 – 3.00 | 0.09 |

| 3.01 – 4.00 | 0.10 |

| 4.01 – 5.00 | 0.12 |

| 5.01 – 7.00 | 0.15 |

| 7.01 – 10.00 | 0.20 |

| 10.01 – 15.00 | 0.25 |

| 15.01 – 25.00 | 0.35 |

| – | – |

| – | – |

| – | – |

| – | – |

| – | – |

| – | – |

| – | – |

沟槽的设计

沟槽中的O型圈在介质压力驱使下会发生变形,O型圈边缘部分会流入间隙位置达到O型圈密封功能。O型圈受到的压力越大,致使O型圈变形越大,则O型圈将获得更好的密封效果。在O型圈受到的压力超出其承受极限时,则O型圈会被挤入到间隙中,造成O型圈密封失效。为此O型圈沟槽设计时,必须合理。

挤出间隙

最大允许挤出间隙gmax和系统压力,O型圈截面直径以及材料硬度有关。通常,工作压力越高,最大允许挤出间隙gmax取值越小。如果间隙g超过允许范围,就会导致O型圈挤出甚至损坏。

压缩永久变形

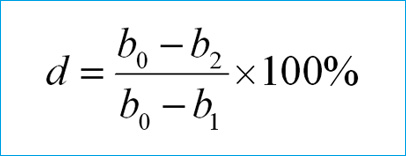

评定O型圈密封性能的另一指标即所选材料的压缩永久变形。在压力作用下,作为弹性元件的O型圈,产生弹性变形,随着压力增大,也会出现永久的塑性变形。压缩永久变形d可由右式确定:

式中: b0-原始厚度(即截面直径W) b1-压缩状态下的厚度 b2-释放后的厚度

通常,为防止出现永久的塑性变形,O型圈允许的最大压缩量在静密封中约为30%,在动密封中约为20%。

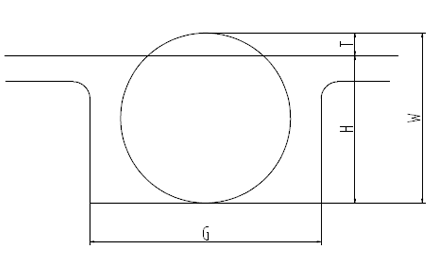

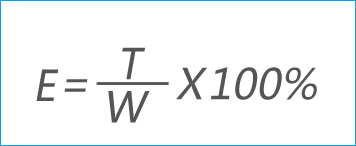

压缩率和填充率的设定

E (%):压缩率

T(mm):压缩余量(T=W-H)

W (mm):O型圈截径

H(mm):沟槽深度

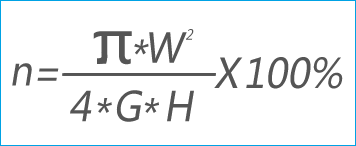

n (%) :填充率

G (mm):沟槽宽度

压缩率的设定

使用范围:8%-30%(动密封:8%-20%;静密封:15%-30%)

填充率的设定

使用范围:max90%、设计目标值75%

O型圈沟槽推荐尺寸

尺寸公差标准表:单位(mm)

| 截面直径w | 径向动态和静态 | 仅限于轴内密封 | 半径 | |||||

| 沟槽 深度 e1+0.06 |

沟槽宽度 | |||||||

| g0+0.2 | 挡圈 g1+0.2 |

挡圈 g2+0.2 |

沟槽 深度 e2+0.2 |

沟槽 宽度 g+0.2 |

无挡 圈r |

有挡 圈r |

||

| 1.20 | 0.80 | 1.40 | - | - | 0.65 | 1.40 | 0.20 | - |

| 1.25 | 1.00 | 1.80 | - | - | 0.85 | 1.80 | 0.20 | - |

| 1.52 | 1.20 | 1.90 | 2.90 | 3.90 | 1.00 | 2.10 | 0.20 | 0.20 |

| 1.78 | 1.45 | 2.20 | 3.60 | 5.00 | 1.20 | 2.40 | 0.40 | 0.20 |

| 1.80 | 1.45 | 2.20 | 2.60 | 5.00 | 1.20 | 2.40 | 0.40 | 0.20 |

| 1.90 | 1.65 | 2.50 | 3.90 | 5.30 | 1.40 | 2.50 | 0.50 | 0.30 |

| 2.40 | 2.00 | 2.90 | 4.30 | 5.70 | 1.70 | 3.20 | 0.50 | 0.30 |

| 2.62 | 2.25 | 3.10 | 4.50 | 5.90 | 1.90 | 3.60 | 0.60 | 0.30 |

| 3.50 | 3.10 | 4.20 | 5.60 | 7.00 | 2.70 | 4.80 | 1.00 | 0.40 |

| 3.53 | 3.10 | 4.20 | 5.60 | 7.00 | 2.70 | 4.80 | 1.00 | 0.40 |

| 5.33 | 4.70 | 6.20 | 7.90 | 9.60 | 4.30 | 7.10 | 1.20 | 0.40 |

| 5.70 | 5.00 | 6.70 | 8.40 | 10.10 | 4.60 | 7.70 | 1.20 | 0.60 |

| 7.00 | 6.10 | 8.20 | 10.70 | 13.20 | 5.80 | 9.50 | 1.50 | 0.60 |

| 8.40 | 7.50 | 9.70 | 12.20 | 14.70 | 6.90 | 11.70 | 2.00 | 0.60 |

| 如果需要有较大的膨胀,沟槽宽度可增大20% | ||||||||

★挤压

描 述

密封件有粗糙破烂的边缘,一般通常在压力低的一侧。

造成原因

间隙过大;压力过大;材料硬度或弹性太低;沟槽空间太小;间隙尺寸不规则;沟槽边角过于锋利;密封件尺寸不合适。

解决方法

降低间隙尺寸,选用更高硬度或弹性的材料,合理的沟槽设计。

★密封件卷曲

描 述

密封件明显呈现卷曲情况。

造成原因

安装造成,运动速度太低,材料太硬或弹性太小,密封件表面处理不均匀,沟槽尺寸不均匀,沟槽表面粗糙,润滑不足。

解决方法

正确安装,选用高弹型材料,选择可自润滑的材料,适当的沟槽设计及表面光洁度,尽量使用支撑环。

★永久压缩变形

描 述

密封件接触表面呈现平面永久变形。

造成原因

压力过大;温度过高;材料没有完成硫化处理;材料本身永久变形率过高;材料在化学介质中过度膨胀。

解决方法

选择低变形率的材料;合适的沟槽设计;确认材料与介质相容

★安装损伤

描 述

密封件部分或全部呈现整齐伤口。

造成原因

沟槽等部件边角锋利,密封件尺寸不适。密封件硬度或弹性过低;密封件表面有污物。

解决方法

清除锋利边角;沟槽设计更加合理;选择尺寸合适的密封件;选择弹性更大硬度更高的密封件。

★过度压缩

描 述

密封件接触表面呈平面变形,并可能伴随裂纹。

造成原因

设计不合理;没有考虑到材料由于热量及化学介质引起的变形,或由于压力过大引起。

解决方法

沟槽的设计应考虑材料由于温度及化学介质引起的变形。

★热腐蚀

描 述

密封件的高温接触表面呈现径向裂纹,另外有的材料可能会变软,或因温度过高而使材料变得有光泽。

造成原因

材料不能承受高温,或温度超出预计温度,或温度变化过快过频繁。

解决方法

选择具有抗高温性能材料,如可能尽量降低密封面温度。

★电腐蚀

描 述

密封件褪色,同时有粉末状物质残留在表面,与介质无接触一侧有腐蚀痕迹。

造成原因

化学反应产生电解,溅蚀(离子对结构表面冲击引起材料损耗),灼热,沟槽设计不合理,密封件材料与介质不相容。

解决方法

选择与介质相适合的材料,降低暴露区域,检查沟槽设计。

★磨损

描 述

密封件全部或部分密封区域产生磨损,可在密封表面找到材料磨损的颗粒。

造成原因

密封表面光洁度不够,温度过高,渗入磨损性强的污物,密封件产生相对运动,密封件表面处理不彻底。

解决方法

使用推荐的沟槽光洁度,使用可自我润滑的材料,清除造成磨损的部件和环境。

★压力爆破

描 述

密封件表面呈现气泡,凹坑,疤痕;压力很大时材料吸收介质内的气体,当压力突然减少时,材料所吸收的气体快速逃出。造成密封表皮爆破。

造成原因

压力变化太快,材料的硬度和弹性过低。

解决方法

选择高硬度高弹性的材料,降低减压的速度。

★化学腐蚀

描 述

化学腐蚀可引起密封件的各种缺陷,如发泡,破裂,小洞或褪色等,有时化学腐蚀仅可通过仪器测量。

造成原因

材料与介质不符或温度过高。

解决方法

选择更加耐化学介质的材料。

★气体析出材料损失

描 述

此缺陷通常较难检测,密封件通常表现为截面尺寸减少。

造成原因

材料硫化处理不当,高真空密封要求,材料硬度过低,或使用了带有增塑剂的材料。

解决方法

避免使用带有增塑剂的材料,确认密封件经过正确的硫化处理以减低泄露。

★污染。

描 述

密封件截面有异物。

造成原因

生产过程受环境有污染,材料遭到腐蚀或产生反应,材料为非半导体行业等级的材料。

解决方法

注明生产及包装要求的清洁度,加强密封件生产运输使用过程的环境控制。

亿方优质的服务

我们珍惜您每一次在线询盘,有问必答,用专业的态度,贴心的服务。

售前

专业应对客户问题,提出密封方案。我们有专业的技术人员可为客户提供选型、设计等方面的技术支持。并可试用我公司产品样品,以供选型。亿方旨在为全球客户提供有效的密封

售中

尊重客户,主动服务。言而有信,以满足客户的需求为宗旨。对产品质量、交货期严格把控。杜绝次品发入客户手中。

售后

跟踪回访客户,对客户的疑问积极应对,对客户在使用产品时遇到的问题耐心解答。如产品出现质量问题可实行退换制度。

我们的客户

目前主要顾客有:东风二汽、宝时得、科沃斯机器人、日本日立公司、东亚株式会社、小岛株式会社、江苏东成工具等多家公司配套生产橡胶制品。

联系我们

地址: 江苏省启东市汇龙镇城北工业园区杨沙东路

传真: +86-513-83698018 83691798

Copyright © 2021 启东市亿方密封科技有限公司 All Rights Reserved. 苏ICP备18064887号 网站建设:中企动力 南通